Lorsque notre équipe d'ingénieurs a conçu les premiers bras pliants pour les hexacoptères agricoles, nous avons sous-estimé le stress causé par des milliers de cycles sur le terrain. Protocoles ASTM 1. De nombreux acheteurs sont confrontés au même problème caché : les mécanismes de pliage tombent en panne de manière inattendue, clouant au sol des flottes entières pendant les saisons de pulvérisation critiques.

Pour obtenir des données sur les essais de fatigue des mécanismes de pliage, demandez aux fournisseurs une documentation complète comprenant le nombre de cycles jusqu'à la défaillance, les résultats des simulations FEA, l'analyse des contraintes de Von Mises, les conditions d'essai environnementales et les rapports sur la dégradation des matériaux. Vérifiez que les essais respectent des normes reconnues telles que les protocoles ASTM ou ISO et qu'ils couvrent les facteurs de stress agricoles tels que l'humidité et l'exposition aux produits chimiques.

Ce guide vous explique exactement ce qu'il faut demander, comment vérifier les affirmations des fournisseurs et quand demander des essais personnalisés pour vos commandes OEM. Analyse par éléments finis 2. Voyons cela étape par étape.

Pourquoi devrais-je donner la priorité aux données sur la fatigue des mécanismes de pliage lors de l'évaluation de mon fournisseur de drones ?

Chaque semaine, notre service clientèle reçoit des appels d'acheteurs qui ont choisi le devis le moins cher et qui se sont retrouvés, après quelques centaines de cycles, avec des charnières fissurées et des bras tordus. Le mécanisme de pliage semble être une caractéristique simple, mais c'est en fait le point le plus vulnérable de tout drone agricole portable.

Les données relatives à la fatigue du mécanisme de pliage révèlent combien de temps les bras de votre drone résisteront aux pliages répétés, aux vibrations du champ et aux contraintes environnementales. Sans ces données, vous risquez d'acheter des drones qui tombent en panne en milieu de saison, entraînant des temps d'arrêt coûteux, des pertes de revenus et des dommages potentiels aux cultures en raison de l'interruption des opérations de pulvérisation.

Les coûts cachés de l'ignorance des données sur la fatigue

La plupart des drones agricoles replient leurs bras pour réduire la taille du transport jusqu'à 50%. C'est une bonne chose pour la logistique. Mais chaque cycle de pliage-dépliage crée des tensions aux points d'articulation. Nos tests internes montrent que des mécanismes mal conçus peuvent développer des microfissures après seulement 500 cycles.

Pensez à ce qui se passe au cours d'une saison normale. Un opérateur commercial peut plier et déplier son drone 10 à 15 fois par jour. Sur une saison de pulvérisation de 100 jours, cela représente 1 000 à 1 500 cycles. Si l'on ajoute les vibrations du rotor pendant le vol, qui créent des contraintes cycliques supplémentaires, le nombre total de cycles de contraintes effectives se multiplie considérablement.

Ce que les essais de fatigue mesurent réellement

Essais de fatigue 3 simulent des conditions réelles. Ils appliquent des charges répétées au mécanisme de pliage jusqu'à ce qu'une défaillance se produise. Les bons fournisseurs assurent le suivi de plusieurs paramètres clés :

| Métrique | Ce qu'il vous dit | Pourquoi c'est important |

|---|---|---|

| Nombre de cycles jusqu'à l'échec | Combien d'opérations de pliage/dépliage avant la rupture ? | Prévision de la durée de vie |

| Contrainte de Von Mises 4 | Points de concentration des contraintes maximales | Identifie les points faibles |

| Taux de déformation | L'ampleur de la flexion du bras sous l'effet de la charge | Montre l'intégrité structurelle |

| Point d'initiation de la fissure | Où apparaissent les microfissures | Révèle les défauts de conception |

Exemples d'échecs dans le monde réel

L'un de nos partenaires de distribution nous a fait part d'un cas où des drones non testés provenant d'un autre fournisseur sont tombés en panne au bout de trois mois seulement. Les bras pliants avaient passé avec succès les tests de fonctionnalité de base, mais personne n'avait effectué de simulations de fatigue. Les axes d'articulation se sont usés, créant des oscillations dangereuses en vol.

Comparez cette situation à celle des drones soumis à des tests de fatigue appropriés. Des mécanismes redessinés sur la base des données d'essai ont permis d'améliorer la durée de vie de 300%. Les coûts de maintenance ont baissé de 60%. Il ne s'agit pas seulement d'éviter les pannes, il s'agit du coût total de possession.

Quelle documentation technique spécifique dois-je demander pour prouver la durabilité du bras pliant ?

Lorsque notre équipe d'exportation prépare la documentation destinée aux acheteurs américains et européens, nous recevons souvent des demandes vagues telles que "envoyez-nous vos rapports de qualité". Cela n'aide personne. Vous devez savoir exactement quels sont les documents qui prouvent la durabilité - et quels sont ceux que les fournisseurs omettent parfois de mentionner.

Demandez les documents suivants : rapports d'analyse par éléments finis montrant la répartition des contraintes, résultats des essais de charge cyclique avec le nombre de cycles, certification des matériaux avec les propriétés de fatigue, données d'essais environnementaux couvrant l'humidité et les températures extrêmes, et analyse de l'usure du mécanisme de verrouillage. Chaque document doit indiquer la méthode d'essai, l'équipement utilisé et des critères clairs de réussite ou d'échec.

Liste de contrôle des documents essentiels

Tous les rapports de test n'ont pas le même poids. Voici ce qui différencie une documentation utile d'un discours marketing :

| Type de document | Informations clés à vérifier | Drapeaux rouges |

|---|---|---|

| Rapport de simulation FEA | Densité du maillage, conditions limites, propriétés des matériaux | Paramètres d'entrée manquants, hypothèses irréalistes |

| Rapport d'essai physique | Taille de l'échantillon, durée du test, photos d'échec | Un seul échantillon testé, pas d'analyse de défaillance |

| Certificat de matériau | Nuance d'alliage, traitement thermique, limite de fatigue | Spécifications génériques, pas de traçabilité des lots |

| Test environnemental | Plage de température, niveaux d'humidité, temps d'exposition | Température ambiante uniquement, pas d'exposition aux produits chimiques |

| Rapport sur le mécanisme de verrouillage | Mesures d'usure, comptage des cycles, valeurs de couple | Pas de mesures après un cycle prolongé |

Comprendre les rapports de l'AEF

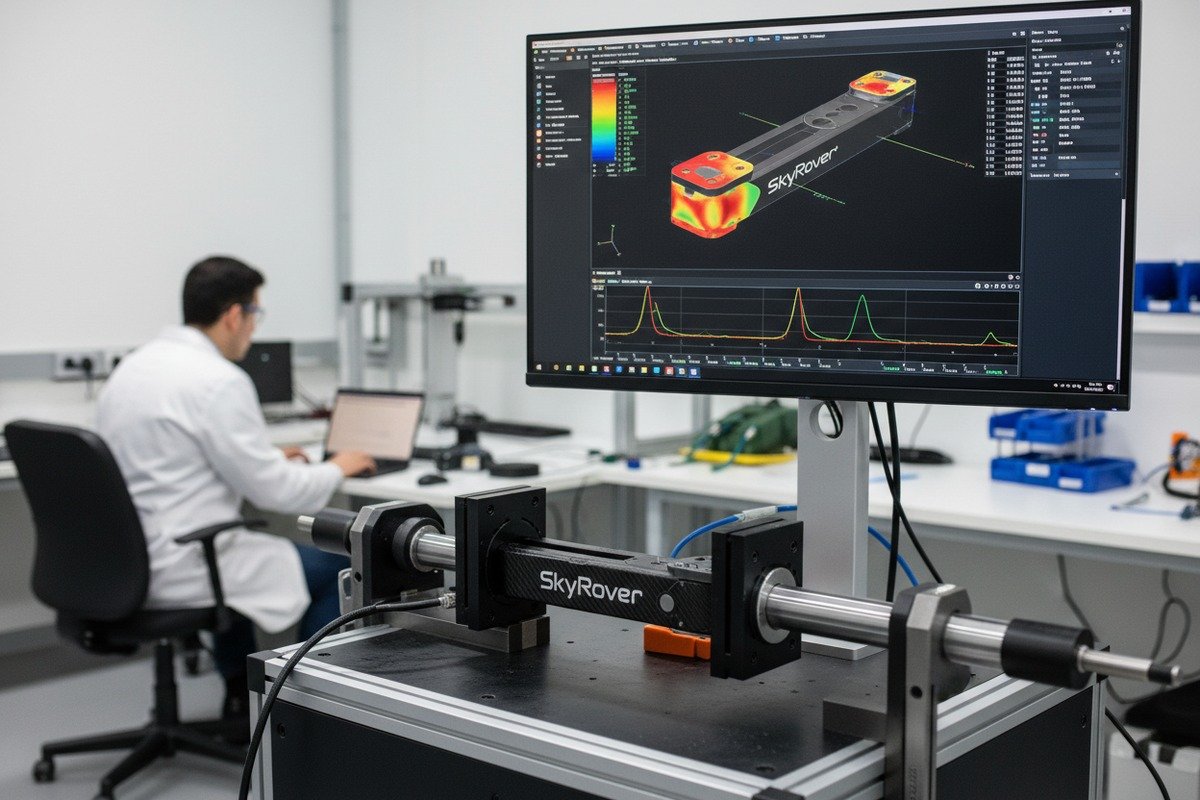

Analyse par éléments finis 5 est une simulation informatique des contraintes sous charge. Les bons rapports d'analyse par éléments finis présentent des cartes de contraintes colorées où le rouge indique une contrainte élevée et le bleu une contrainte faible. Mais ne vous contentez pas de regarder les jolies images.

Vérifiez que la simulation a utilisé des conditions limites réalistes. Le mouvement réel du pliage a-t-il été modélisé ? Les charges vibratoires des moteurs ont-elles été prises en compte ? Notre équipe d'ingénieurs a constaté que les simulations sans données sur les vibrations sous-estiment les contraintes réelles de 40% ou plus.

Vérification des résultats des tests physiques

Les simulations sont utiles, mais elles ne suffisent pas. Les tests physiques permettent de détecter des problèmes que les ordinateurs ne détectent pas. Demandez des rapports qui incluent

- Nombre d'échantillons testés (minimum 3-5 unités)

- Certificats d'étalonnage des équipements d'essai

- Photos de défaillances montrant l'emplacement des fissures

- Comparaison entre les points de défaillance prévus et réels

Dossiers d'essais non destructifs

Les fournisseurs avisés utilisent des méthodes de contrôle non destructif lors des essais de fatigue. Essais non destructifs 6 Ces techniques permettent de détecter les dommages internes avant toute défaillance visible. Les méthodes les plus courantes sont les suivantes

- Contrôle par ultrasons 7 pour les fissures internes

- Contrôle par ressuage des fissures superficielles

- L'imagerie par rayons X pour détecter les défauts cachés

Demandez des enregistrements CND à intervalles réguliers pendant les essais, et pas seulement à la fin. Cela permet de voir comment les dommages évoluent dans le temps.

Traçabilité des matériaux

Chaque mécanisme de pliage de votre envoi doit pouvoir être rattaché à un lot de matériaux spécifique. Demandez des numéros de lot qui renvoient à :

- Certificats de matières premières

- Dossiers de traitement thermique

- Données d'essais de fatigue pour ce lot d'alliage spécifique

Cette traçabilité devient cruciale si des problèmes apparaissent ultérieurement. Vous pouvez déterminer si le problème affecte l'ensemble de votre commande ou seulement des unités spécifiques.

Comment puis-je m'assurer que les résultats des essais de fatigue de mon fabricant chinois sont exacts ?

Nos acheteurs américains posent souvent cette question directement. Ils veulent nous faire confiance, mais ils ont entendu parler de rapports falsifiés. Honnêtement, ce scepticisme est sain. Les étapes de vérification ci-dessous protègent à la fois l'acheteur et le vendeur en établissant des attentes claires.

Vérifier l'exactitude des données à l'aide de plusieurs méthodes : demander des essais à des laboratoires accrédités, comparer les données communiquées à des références industrielles, demander une documentation vidéo des essais réels, exiger la traçabilité entre les échantillons d'essai et les lots de production, et effectuer des vérifications ponctuelles à distance ou sur place. Recouper les résultats avec des produits similaires provenant de sources indépendantes.

Options de test par des tiers

Les laboratoires indépendants fournissent une vérification impartiale. Plusieurs options existent :

| Approche des tests | Niveau de coût | Fiabilité | Retournement |

|---|---|---|---|

| Laboratoire chinois accrédité (CNAS) | Faible | Moyen | 2-3 semaines |

| Laboratoire international en Chine (SGS, TÜV) | Moyen | Haut | 3-4 semaines |

| Laboratoire dans le pays de destination | Haut | Très élevé | 4-6 semaines |

| Témoin d'un test chez un fournisseur | Moyen | Haut | Variable |

Pour les commandes de grande valeur, les tests en présence d'un témoin offrent un bon équilibre. Vous ou votre représentant assistez aux tests proprement dits. Cela élimine les questions relatives au changement d'échantillon ou à la manipulation des données.

Comparaison des points de repère

Les bons résultats des tests doivent correspondre aux références de l'industrie. Si un fournisseur affirme que sa charnière en alliage d'aluminium survit à 50 000 cycles alors que les moyennes du secteur indiquent 20 000 à 30 000 cycles pour des conceptions similaires, posez des questions. Soit il a fait une véritable percée (demandez les détails de l'innovation en matière de conception), soit la méthode d'essai diffère des normes.

Notre équipe conserve des références internes issues de plusieurs années d'essais. Lorsque les clients posent des questions, nous pouvons leur montrer comment nos résultats se comparent aux fourchettes établies.

Documentation vidéo

Demandez une vidéo des essais de fatigue proprement dits. Les équipements d'essai modernes peuvent enregistrer tout au long du processus. Les vidéos doivent montrer

- Mise en place du test et identification de l'échantillon

- Test en cours avec compteur de cycles visible

- Moment de défaillance et inspection après défaillance

- Tampons de date et d'heure sur l'ensemble du document

Cette documentation ne coûte pratiquement rien au fournisseur s'il effectue déjà les tests. La réticence à fournir des vidéos suscite des inquiétudes légitimes.

Traçabilité de l'échantillon à la production

Les échantillons testés doivent être représentatifs de ce que vous recevrez réellement. Les fournisseurs testent parfois des échantillons spécialement préparés tout en expédiant des unités de production de moindre qualité. Protégez-vous en :

- Demande d'échantillons aveugles prélevés sur les lignes de production

- Comparaison des certificats de matériaux entre les lots d'essai et les lots de production

- Exiger le même contrôle de qualité pour toutes les unités

Options d'audit à distance

Il n'est pas toujours pratique de se rendre en Chine. Les audits virtuels sont devenus une pratique courante. Utilisez les appels vidéo pour :

- Visite des installations d'essai

- Examiner les registres d'étalonnage des équipements

- Interroger les ingénieurs qualité

- Inspecter les systèmes de stockage et d'identification des échantillons

Les fournisseurs réputés accueillent favorablement ces audits. Ils sont l'occasion de démontrer leurs capacités et d'instaurer la confiance.

Puis-je demander des tests de résistance supplémentaires pour ma commande de drone agricole OEM personnalisé ?

Lorsque les clients s'adressent à notre équipe OEM avec des exigences spécifiques, ils hésitent parfois à demander des essais sur mesure. Ils pensent que c'est trop cher ou que nous refuserons. En réalité, les tests de résistance personnalisés profitent à tout le monde. Ils permettent de détecter les problèmes avant la production en série et de renforcer la confiance dans le produit final.

Oui, vous pouvez et devez demander des tests de résistance supplémentaires pour les commandes OEM personnalisées. Précisez les conditions agricoles, notamment l'exposition aux pesticides, les cycles d'humidité, les températures extrêmes et les atterrissages brutaux. Négociez la portée des tests, les quantités d'échantillons et le partage des coûts lors des discussions contractuelles. Incluez dans votre accord des critères clairs de réussite ou d'échec et des procédures de correction.

Définition des exigences en matière d'essais spécifiques à l'agriculture

Les tests de fatigue standard peuvent ne pas couvrir les facteurs de stress agricoles. Travaillez avec votre fournisseur pour définir des tests qui correspondent à votre environnement d'exploitation :

| Facteur de stress agricole | Test proposé | Critères d'acceptation |

|---|---|---|

| Exposition aux pesticides | Immersion chimique + cycles de fatigue | Aucune dégradation après 100 heures d'exposition |

| Humidité élevée | 95% Cycle RH + tests de pliage | Pas de corrosion, fonctionnement normal |

| Poussière/débris | Injection de particules pendant le fonctionnement | Le mécanisme de verrouillage fonctionne normalement |

| Atterrissage brutal | Essais de chute à partir de la hauteur de fonctionnement | Pas de dommages structurels, alignement maintenu |

| Cycle de température | -10°C à +50°C fatigue thermique | Pas de reliure, pas d'usure excessive |

Négociation de la portée et des coûts des tests

Les tests personnalisés augmentent les coûts du projet. Discutez de ces facteurs dès le départ :

Quantité d'échantillons: Un plus grand nombre d'échantillons permet d'obtenir une meilleure confiance statistique. Trois unités au minimum pour des données significatives ; cinq ou plus pour des prévisions fiables.

Durée du test: Les tests accélérés permettent de gagner du temps mais risquent de passer à côté de certains modes de défaillance. Les tests en temps réel prennent plus de temps mais simulent mieux l'utilisation réelle.

Partage des coûts: De nombreux fournisseurs partagent les coûts des tests personnalisés, en particulier pour les commandes importantes ou les partenariats à long terme. Nous avons structuré des accords dans lesquels les coûts des tests s'appliquent à la première commande et sont supprimés pour les achats répétés.

Intégrer les exigences des tests dans les contrats

Ne vous contentez pas d'un accord verbal. Votre contrat d'achat doit le préciser :

- Tests exacts à effectuer

- Normes ou méthodes à suivre

- Nombre d'échantillons et mode de sélection

- Critères de réussite/échec avec numéros spécifiques

- Que se passe-t-il en cas d'échec des tests (nouvelle conception, répartition des coûts, droits d'annulation des commandes) ?

- Documentation à fournir et période de conservation

Validation du prototype avant la production

Pour les conceptions vraiment personnalisées, nous insistons sur la nécessité de tester les prototypes avant d'approuver la production en série. Notre processus de développement comprend

- Examen de la conception et simulation FEA

- Fabrication de prototypes (3-5 unités)

- Essais complets de fatigue et d'environnement

- Révision de la conception si nécessaire

- Essais de validation de la conception révisée

- L'approbation de la production n'intervient qu'après le passage de l'essai

Ce processus ajoute 4 à 8 semaines, mais permet d'éviter des problèmes coûteux par la suite. Un client a économisé plus de $50 000 en détectant un défaut de conception de la charnière pendant les essais du prototype plutôt qu'après avoir reçu 200 unités.

Contrôle continu de la qualité

Les tests ne doivent pas s'arrêter après l'approbation initiale. Il faut mettre en place un suivi permanent :

- Essais périodiques par lots au cours des cycles de production

- Analyse des défaillances sur le terrain avec recherche des causes profondes

- Revalidation annuelle en cas de modification de la conception ou des matériaux

Les bons fournisseurs considèrent cela comme un partenariat et non comme une charge. Ils protègent leur réputation autant que votre investissement.

Conclusion

Demander des données sur la fatigue des mécanismes de pliage protège votre investissement et votre réputation auprès des clients finaux. Demandez une documentation spécifique, vérifiez l'exactitude des données auprès de tiers et n'hésitez pas à demander des essais agricoles personnalisés. Votre fournisseur devrait accueillir favorablement ces conversations, car elles démontrent que vous êtes un partenaire sérieux et à long terme.

Notes de bas de page

1. Site officiel de l'ASTM International, une organisation mondiale de normalisation. ︎

2. NAFEMS est une association mondiale pour l'analyse technique. ︎

3. Explique la fatigue des matériaux et les principes d'essai. ︎

4. Explique le critère de rendement de Von Mises utilisé dans l'analyse des contraintes. ︎

5. Fournit une vue d'ensemble de l'analyse des éléments finis. ︎

6. Site officiel de l'American Society for Nondestructive Testing. ︎

7. Explique les principes et les applications du contrôle par ultrasons. ︎

8. ILAC est la coopération internationale pour l'accréditation des laboratoires. ︎